行业

共振

上周末,理想汽车第一产品线总裁汤靖在微博回复网友时,将一场关于“自研”的争论推向了高潮。

导火索是网友的一句质疑:“不公布合作方直接说自研,是不是不合理?”

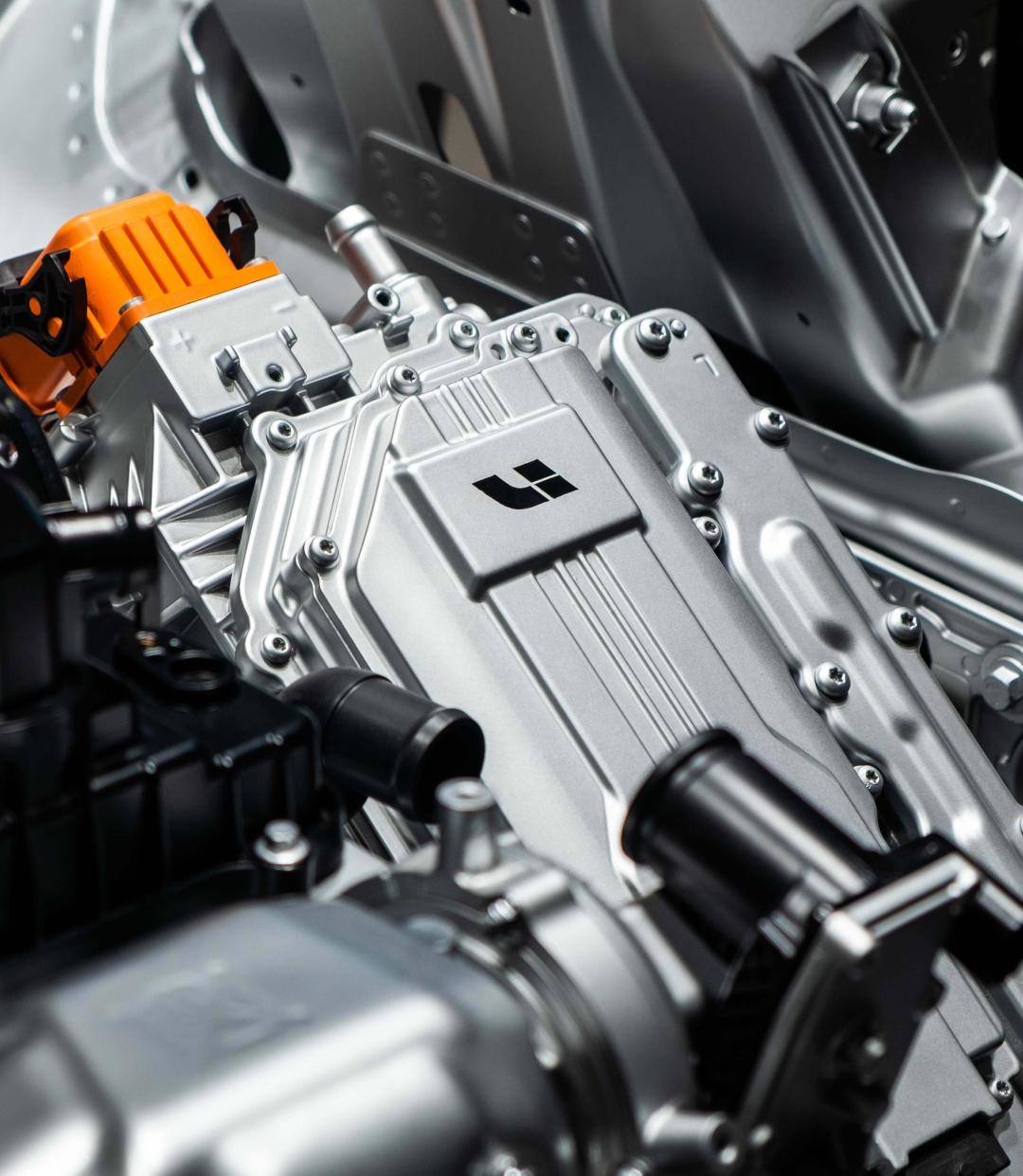

这句话背后,是理想汽车近期高调宣传的“自研碳化硅功率芯片”量产——按照官方说法,自研自产的碳化硅模块和电驱总成已在苏州和常州基地下线,即将搭载到纯电车型。但有部分网友很快发现蹊跷:关键合作伙伴三安光电、汇川技术的名字,在宣传文案里几乎消失了。

面对质疑,汤靖搬出了两个跨界案例:

国产大飞机 C919 有 40% 的零部件来自国外供应商,包括发动机 ,但没人质疑它是中国自主研发的大飞机;2004 年中国自主品牌汽车刚起步时,自动变速箱清一色进口,但消费者依然愿意为“国产突破”买单。

汤靖还称,如果按照网友所说,有供应商参与就不算自研的话,“那全世界没有一个零件是自研的,不管是博世、电装、法雷奥,还是奔驰、宝马、特斯拉……”在汤靖看来,如果把这样的标准套在手机行业,那么芯片代工模式同样无法被称作自研。

然而,这场争论看似纠结于术语定义,实则暴露了智能电动车时代的一个传播难题:当车企将自研作为卖点,合作边界的透明度便成了用户衡量诚意的标尺。

其中矛盾不在于技术,而是用户在智能电动车时代对“全栈自研”的期待与供应链合作现实之间的落差。

纯电 SUV 的脚步声压不住了

让我们暂时抛开争议,聚焦理想汽车的两座工厂,你会发现,理想的“技术牌”已悄然铺开。

在苏州,理想与三安光电合资的斯科半导体公司投资 10 亿元建设的碳化硅模块产线,于 2024 年底完成通线,全桥功率模块 C 样已交付验证。该技术率先应用于理想首款纯电 MPV 车型 MEGA,配合 800V 高压平台,目标直指高效充电与续航提升。

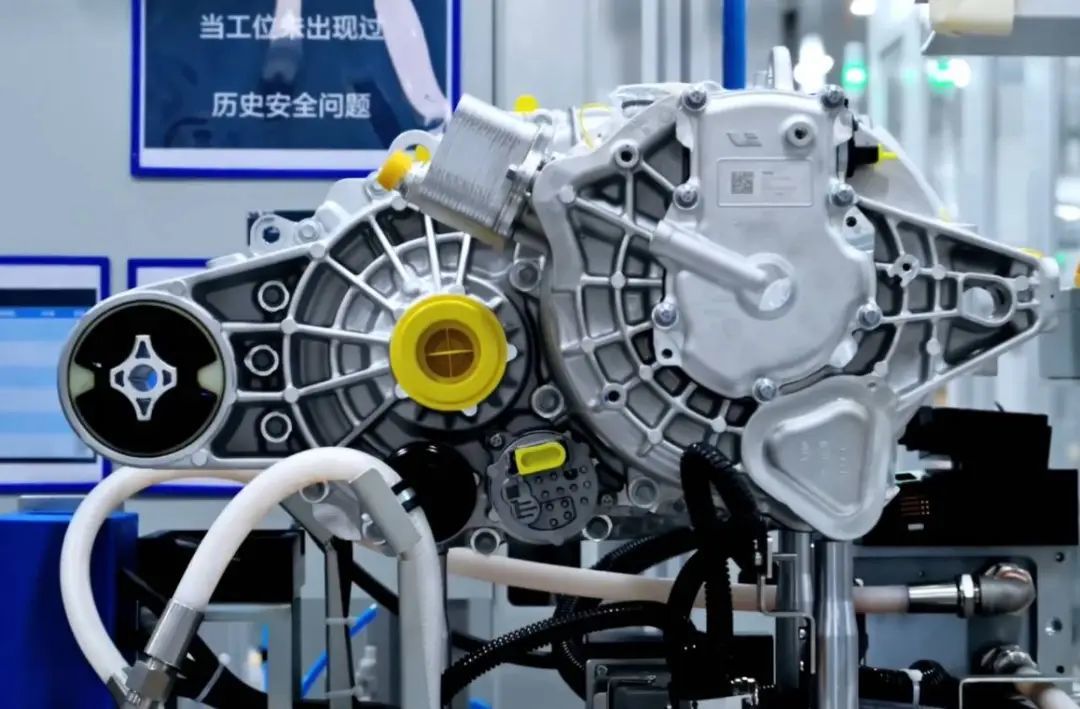

在电驱产线建设方面,理想汽车与汇川技术合资成立了汇想新能源汽车零部件有限公司。

汇川技术是理想汽车电驱动品类第一大供应商,2023 年业务占比约 40%,2024 年占比约 60%。双方在常州设立了电驱动总成生产基地,项目总投资 2.115 亿元,年产能规划达 70 万套,其五合一集成系统(电机、电控、减速器)产线已于 2024 年 4 月投产。

这条产线将电机、电控和减速器等核心部件高度集成,效率,是它最显著的优势。

据官方透露,通过自研 3D 虚拟评审技术,产线调试周期从行业平均的 7-8 个月压缩至 5 个月,自动化率达 62%,每 45 秒可下线一台电驱总成。就产品而言,新一代电驱系统体积更紧凑、NVH(噪音振动)性能优化,将成为理想纯电 SUV 的核心配置。

技术落地的背后是清晰的商业逻辑。2024 年理想全年交付量突破 50 万辆,2025 年销量目标剑指 70 万辆,其中,即将推出的纯电车型被寄予厚望。通过自研碳化硅模块与电驱系统,理想试图在 800V 高压平台竞争中确立能效优势,同时控制供应链成本。

可以预见的是,能耗低、充电快,将成为理想纯电 SUV 发布会的两大重点内容。

在去年 8 月的理想汽车第二季度财报电话会议上,创始人兼 CEO 透露,理想汽车将会在 2025 年上半年发布全新的纯电 SUV 车型,以服务更多的家庭用户。

但同时,他也给自己立下了两个目标:一是解决纯电 SUV 车型的造型设计问题,二是交付时能向用户提供超 2000 个超级充电站。

“要实现接近燃油车的充电体验非常关键,这其中基础设施的跟进至关重要。”李想认为,想要让用户购买纯电产品,首要任务就是解决充电问题。

从超充站的数量来看,理想的进度不可谓不迅速。

截至目前,理想汽车在全国范围内建设了 1857 座充电站。在过去的几个月里,这个数字在一每月 200-400 座的速度疯狂上涨。而这,恰好与常州整车工厂的进步同步:

四大工艺产线完成调试,70 万套电驱年产能就位,三款纯电 SUV(M7、M8、M9)高温高湿测试也已经全部通过,三款车型早在去年 8 月就被曝出谍照。

单打独斗造不出好车

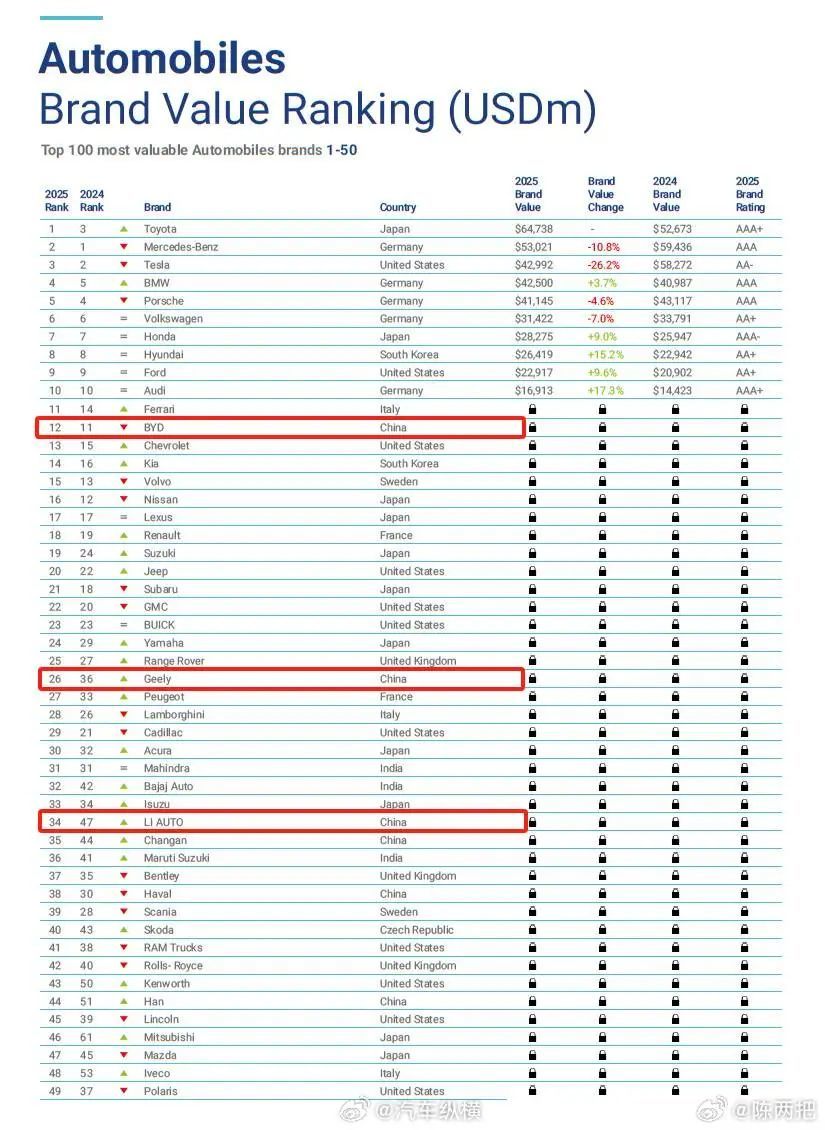

在 2025 年 Brand Finance 全球汽车品牌价值榜上,理想汽车排名第 34 位,虽在中国品牌中位列第三(比亚迪第 12,吉利第 26),却仍与特斯拉(第 3)有着明显差距。

当特斯拉 Model Y 焕发新生、比亚迪腾势用易三方炫技时,理想的“冰箱彩电大沙发”故事,需要装填新弹药。

理想最后需要准备的是:让用户提前接受其在纯电领域的核心表达——“低能耗”是一个,“充电快”也是一个,“自研”同样是一个。

自研碳化硅模块和电驱,本质上是在电池之外再造一个技术锚点,在智能电动车时代,消费者对核心零部件的国产化高度敏感,这与燃油车时代 “变速箱依赖进口” 形成了鲜明对比。特斯拉等车企对于自研的不断强调,进一步加剧了市场的竞争压力,倒逼新势力车企强化它们的技术叙事。

但事实是,汽车产业链冗长且繁杂,车企与供应商之间的界限难以清晰划分。还是举几个理想汽车的例子:

2021 年全球遭遇缺芯危机时,理想汽车和伯特利合作开发 WCBS 制动系统,双方团队在 300 多天日清日结的例会上,硬生生啃下 1500 条改进措施,最终在 L7/L8 车型上实现替代方案量产。

保隆科技董事长张祖秋更记得,理想 L8 研发空气悬架时,国内尚无大批量生产经验,仅橡胶配方就迭代 50 种,最终诞生 79 项专利——热气焊接、塑料上气室等新技术,如今已成为行业标配。

“不是甲乙方,而是一个团队。”欣旺达动力董事长王威这样形容与理想的合作。在南京基地,双方共同设计的电池 PACK 产线,从材料选择到连接方式均围绕家庭用户需求定制。

不只是理想,特斯拉也好,比亚迪也罢,这种车企+供应商的“虚拟事业部”模式普遍存在于各主机厂。单打独斗造不出好车,一个品牌的成功,离不开整个产业链的协同共振。

文 | 李华